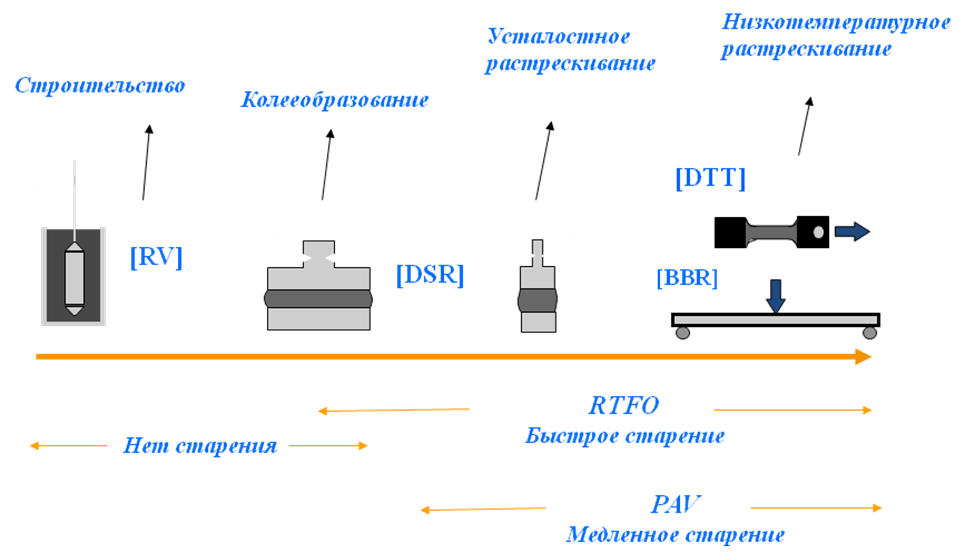

В данной публикации дается обзор способов подготовки образцов и основных стандартных методов испытаний Superpave битумного вяжущего для дорожного покрытия, разработанных при введении системы Superpave. Метод RTFO имитирует старение вяжущего при приготовлении асфальтобетонной смеси, когда ПБВ подвергается интенсивному окислению. Метод PAV имитирует старение битумного вяжущего в процессе эксплуатации дорожного покрытия. Вязкость ПБВ, определенная вискозиметром Брукфилда, помогает определить его технологичность и оценить минимальные температуры укладки и уплотнения асфальтобетонной смеси дорожного покрытия. Для определения устойчивости вяжущего к колееобразованию и к усталостному растрескиванию проводят реологические испытания (DSR - реометр динамического сдвига) исходного, быстро (RTFO) и медленно (PAV) состаренных образцов. Для определения устойчивости ПБВ к низкотемпературному растрескиванию, RTFO- и PAV-состаренные образцы вяжущего проходят испытания методами BBR (реометр изгибания бруска) и DTT (тест на продольное растяжение) при низких отрицательных температурах.

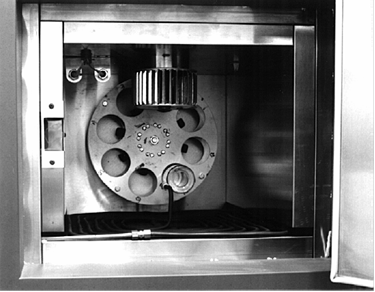

Быстрое старение во вращающейся тонкой пленке – RTFO test

Подробное описание теста приведено в AASHTO T 240, “Effect of Heat and Air on a Moving Film of Asphalt (Rolling Thin Film Oven Test).”

Рис.1. Оборудование для проведения принудительного быстрого старения вращающейся тонкой пленки битумного вяжущего (метод RTFO – имитация старения битумного вяжущего при приготовлении асфальтобетонной смеси).

Духовой шкаф содержит вертикально вращающийся барабан с гнездами для емкостей с образцами. В верхней части шкафа расположен вентилятор, в нижней части предусмотрен обдув воздухом для ускоренного окисления образцов, находящихся напротив воздушной струи.

В емкости для образцов загружается по 35±0,5 г вяжущего. Старение образцов проводится в духовом шкафу при температуре 163,5 0С. Скорость вращения барабана составляет 15±0,2 об/мин. Скорость воздушной струи составляет 4000±200 мл/мин. Образцы выдерживаются в шкафу в течение 85 мин.

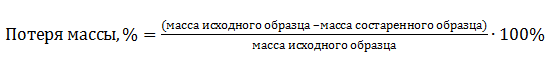

Барабан имеет восемь гнезд для емкостей. Для определения потери массы при нагревании в барабан загружаются, по крайней мере, два образца. Повторное взвешивание остывших образцов проводится с точностью не ниже, чем ±1мг. Потеря массы определяется по формуле:

Состаренные образцы собираются и используются для реологических испытаний (DSR) и для PAV-старения.

Медленное старение в объеме под давлением – PAV test

Подробное описание процедуры испытания и оборудования представлено в AASHTO PP1, ”Accelerated Aging of Asphalt Binder Using a Pressurized Aging Vessel (PAV)”.

Старение PAV проводится под давлением 2070 кПа при температурах 90, 100 или 110 0С в зависимости от климата места укладки асфальтового покрытия. Точность поддержания температуры составляет ±0,5 0С. Образец вяжущего весом 50 г выливается в чашку и помещается в предварительно прогретый герметично закрывающийся цилиндр из нержавеющей стали. (Вес двух состаренных образцов из RTFO испытания составляет приблизительно 50 г). Цилиндр закрывается и разогревается в термостате до температуры испытания. За 2 0С до установления температуры испытания в цилиндр подается сжатый воздух для создания давления. Через 20 часов испытания давление постепенно снимается, и образцы достаются из цилиндра и хранятся для последующих испытаний.

Рис.2. Оборудование для старения битумного вяжущего под давлением при заданной температуре (метод PAV – имитация старения битумного вяжущего в ходе эксплуатации дорожного покрытия).

Типы образцов (исходные или состаренные) битумных вяжущих, используемых для различных испытаний Superpave.

Рис.3. Применимость исходного, быстро и медленно состаренных битумных вяжущих для основных методов испытаний Superpave.

Ротационный вискозиметр (RV)

Подробное описание методики определения вязкости и оборудования представлено в AASHTO TP48, "Viscosity Determination of Asphalt Binders Using Rotational Viscometer."

Приблизительно 30 г вяжущего разогреваются в духовом шкафу до жидкого состояния. Для испытаний обычно берут не более 11 г вяжущего. Образец вяжущего помещают в термостатируемый контейнер, устанавливают температуру 135 0С и выдерживают 15 мин для стабилизации температуры. Вязкость определяют ротационным вискозиметром (Брукфилда), наиболее часто используются шпиндели №21 или №27. Скорость вращения шпинделя, как правило, составляет 20 об/мин.

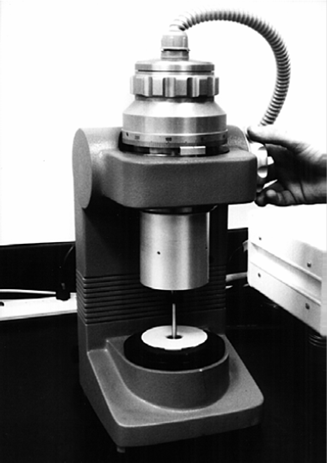

Рис.4. Ротационный вискозиметр Брукфилда. Слева – показана форма шпинделя. Справа – оборудование в сборе, контейнер с испытуемым битумным вяжущим помещен в термоячейку.

Реометр динамического сдвига (DSR)

Реометр динамического сдвига применяется для определения характеристик вязкого и эластического поведения битумного вяжущего. Подробное описание методики испытания и оборудования представлено в AASHTO TP5 ”Determining the Rheological Properties of Asphalt Binder Using a Dynamic Shear Rheometer.”

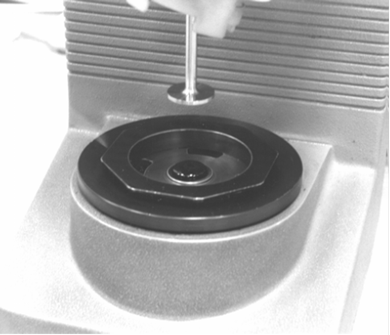

Рис.5. Реометр динамического сдвига. Слева – общий вид. Справа – неподвижное основание (куда помещается битумное вяжущее) и осциллирующая пластина.

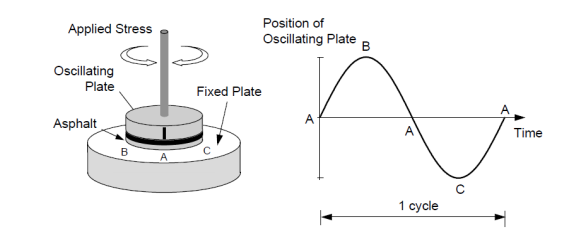

Образец битумного вяжущего помещается между осциллирующей пластиной и неподвижным основанием. Пластина начинает свое движение из точки А и движется в точку С. Достигнув точки С пластина начинает движение в обратном направлении, достигает точки А и возвращается в точку С (см. рис. ниже). Движение от точки А до точек В и С и последующим возвращением в А составляет один цикл.

Рис.6. Схематичное изображение метода испытания DSR (справа) и графическое изображение положения осциллирующей пластины за время одного цикла (слева).

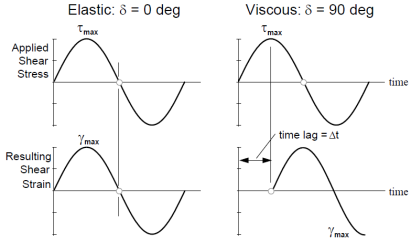

Усилие (или сдвигающее напряжение, τ0) прикладывается к битумному вяжущему посредством осциллирующей пластины. Реометр динамического сдвига (DSR) измеряет отклик (или деформацию сдвига, γ) битумного вяжущего на прилагаемое усилие. Идеальный эластичный материал сразу откликается на приложенное усилие. Идеальный вязкий материал имеет большой временной лаг между прилагаемым усилием и откликом материала. При очень низких температурах битум ведет себя как эластичный материал. При очень высоких температурах битум ведет себя как вязкий материал.

Рис.7. Графическое изображение соответствия приложенного усилия и отклика (деформации) за время одного цикла для эластичного (справа) и вязкого (слева) материалов.

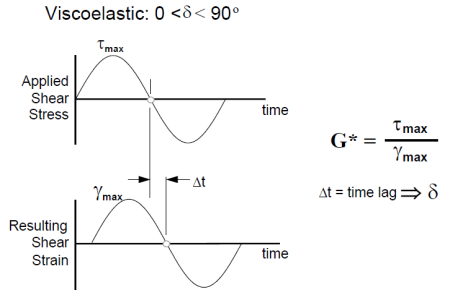

При температурах эксплуатации большинства покрытий битум одновременно ведет себя как эластичный твердый материал и как вязкая жидкость. Взаимоотношение между приложенным усилием и полученной деформацией в DSR количественно описывается обоими типами поведения и предоставляет информацию, необходимую для расчета двух важных свойств битумного вяжущего: комплексный модуль сдвига G* и фазовый угол δ.

Рис.8. Графическое изображение соответствия приложенного усилия и деформации вязкоэластичного материала за время одного цикла. Расчет комплексного модуля сдвига.

G* - это отношение максимального усилия сдвига (τmax) к максимальной деформации сдвига (γmax). Временной лаг между приложенным усилием и полученной деформацией характеризует фазовый угол δ. Для идеально эластичного материала фазовый угол равен нулю и деформация носит временный характер. Для вязкого материала (горячий битум) фазовый угол достигает 900 и деформация носит постоянный характер. В DSR вязкоэластичный материал, как битум при нормальных температурах эксплуатации, проявляет напряжение-деформация отклик между двумя экстремумами.

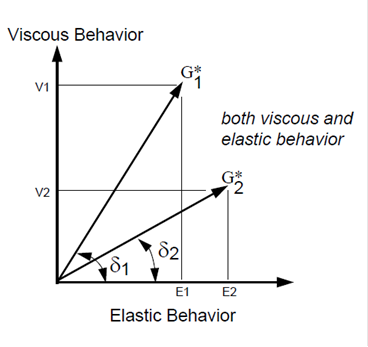

Комплексный модуль сдвига G* является мерой общего сопротивления материала деформации при повторяющемся усилии сдвига. Он состоит из двух частей: эластичной (временная деформация), обозначаемой на оси абсцисс, и вязкой (постоянная деформация), обозначаемой на оси ординат. Угол, образуемый вектором G* с осями абсцисс и ординат, показывает относительные количества временной и постоянной деформаций. На приведенном примере битум 2 более эластичен, чем битум 1, т.к. угол δ2 меньше, чем угол δ1.

Для битума показатели G* и δ сильно зависят от температуры и частоты нагрузки. Таким образом, важно знать климатические условия места укладки дорожного покрытия и относительную скорость трафика.

Из определенных испытанием величин комплексного модуля G* и фазового угла δ рассчитывают максимальное усилие сдвига (τmax) и максимальную деформацию сдвига (γmax).

Рис.9. Сравнение комплексных модулей сдвига и фазовых углов для двух разных вязко-эластичных материалов. Меньший угол δ соответствует более эластичному материалу.

Во избежание влияния колебаний внешней температуры на результаты измерений, испытываемый образец битумного вяжущего помещается в водяную или воздушную баню. Температура испытания контролируется с точностью до 0,1 0С.

Для испытаний выбираются образцы как исходного, так и состаренного (RTFO и PAV) битумных вяжущих. Образцы исходного и быстро состаренного битумных вяжущих испытываются при температурах 46 0С и выше с зазором между осциллирующей пластиной и основанием 1мм и диаметром пластины 25мм. Медленно состаренное вяжущее испытывается при температурах от 4 до 40 0С с зазором равным 2 мм и диаметром пластины 8 мм. Скорость осцилляций пластины составляет 10 рад/мин (1,59 Гц) для испытаний всех типов битумных вяжущих.

Реометр изгибания бруска

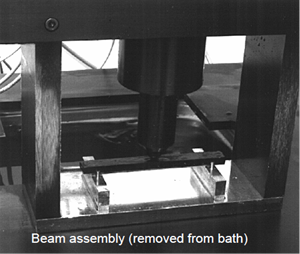

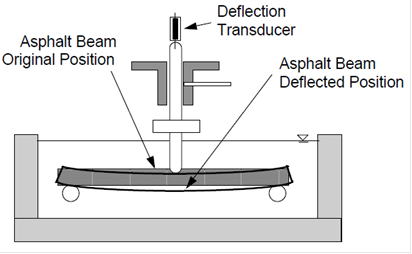

Реометр изгибания бруска применяется для определения жесткости битумных вяжущих при минусовых температурах. Подробное описание методики испытания и оборудования представлено в AASHTO TP1 “Determining the Flexural Creep Stiffness of Asphalt Binder Using the Bending Beam Rheometer (BBR).”

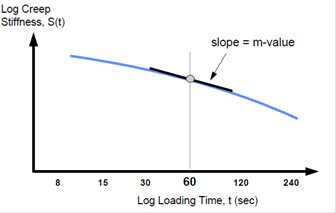

Жесткость определяется на бруске битумного вяжущего при нагрузке ползучести, что имитирует напряжения, образующиеся в покрытии при понижении температуры. В испытании BBR определяются два параметра: жесткость при ползучести, характеризующая сопротивляемость битума постоянным нагрузкам, и m-значение, описывающее, как меняется жесткость битума при приложенной нагрузке.

Рис.10. Реометр изгибания бруска. Слева – общий вид оборудования, справа – схематичное изображение испытания.

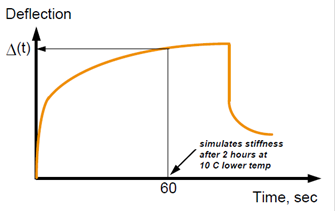

Термостатированный брусок битумного вяжущего подвергается нагрузке (980мН, 100 г) в течение 240 сек. В ходе испытания измеряется отклонение бруска вяжущего от исходного положения. На основании полученных данных рассчитывается жесткость вяжущего S(t) и m-значение – наклон касательной к кривой, построенной в координатах log S(t) – log t в точке t=60 сек.

Рис.11. Реометр изгибания бруска. Определение скорости отклика (m-value) битумного вяжущего на изменение температуры окружающей среды (слева) и его сопротивляемости (жесткости) к постоянным вертикальным нагрузкам (справа).

Для определения жесткости при ползучести желательно проводить измерения при минимальной проектной температуре через два часа после установления нагрузки. Исследователями SHRP (The Strategic Highway Research Program) было установлено, что при повышении температуры испытания на 10 0С такое же значение жесткости получается при измерениях через 60 сек после приложения нагрузки. Данный факт существенно ускоряет испытание.

Испытание на соосное продольное растяжение

В испытании на соосное продольное растяжение (DTT) определяется деформация растяжения битумного вяжущего при низкой температуре. Подробное описание методики испытания и оборудования представлено в AASHTO TP3 “Determining the Fracture Properties of Asphalt Binder in Direct Tension (DT).”

Рис.12. Определение предельного продольного растяжения при отрицательных температурах. Общий вид оборудования.

Испытание проводится при относительно низких температурах, от +6 до -36 0С, при которых битум становится хрупким. Испытание проводится для состаренных образцов вяжущего. Таким образом, в испытании определяются эксплуатационные характеристики реального вяжущего дорожного покрытия, имеющего определенный срок эксплуатации.

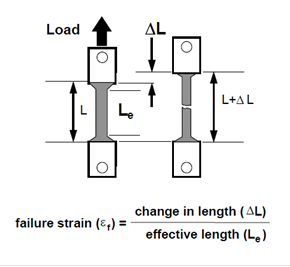

Испытание заключается в растяжении термостатированного образца вяжущего с постоянной скоростью, равной 1мм/мин. Деформация образца при разрушении (εf) определяется как изменение длины (∆L) к эффективной длине L.

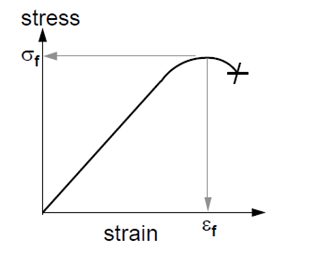

Рис.13. Схематичное изображение теста на определение предельного продольного растяжения, расчет предельной деформации разрушения и график зависимости деформации образца от приложенного усилия.

В испытании на соосное продольное растяжение разрушение определяется напряжением, когда прилагаемая на образец нагрузка достигает максимального значения и не обязательно является нагрузкой, при которой образец разрушается. Разрушающее напряжение (σf) определяется соотношением разрушающей нагрузки к исходному сечению образца.